| 品牌ABB | 有效期至长期有效 | 最后更新2026-01-22 20:06 |

| 浏览次数0 |

ABB机器人如何保养!

ABB 机器人的保养是确保其长期稳定运行、延长使用寿命、降低故障风险的关键环节,需遵循 “预防性保养为主、分级维护” 的原则,结合机器人的工作强度、运行环境及官方维护指南(如《ABB 机器人维护手册》)执行。以下从保养分级、核心保养项目、保养注意事项三个维度展开详细说明,以 IRB 系列机器人(如 IRB4600、IRB6700)为例,通用保养逻辑可覆盖多数型号。

一、保养分级:按周期划分核心任务

ABB 机器人的保养通常按时间周期分为日常保养(每日 / 每周)、定期保养(每 6 个月 / 1 年)、长期保养(每 3 年 / 5 年) ,不同级别对应不同的检查深度和操作难度,需明确责任人(如操作员、维护工程师)。

| 保养级别 | 周期建议 | 核心目标 | 主要执行人员 |

|---|---|---|---|

| 日常保养 | 每日开机前 / 每周 | 及时发现表面异常(如漏油、异响),确保基础功能正常 | 设备操作员 |

| 定期保养 | 每 6 个月(轻载)/ 每 3 个月(重载) | 检查关键部件(如减速机、电机、电缆)的磨损 / 老化情况,更换易损件 | 维护工程师 |

| 长期保养 | 每 3 年 / 每 5 年(按运行小时,通常≤10000 小时) | 深度拆解检查核心组件(如减速机、齿轮箱),修复或更换磨损严重部件 | 专业维修团队(或 ABB 授权服务商) |

二、核心保养项目:按部件拆解操作

1. 日常保养:基础检查,快速排除显性问题

每日开机前或每周需完成以下检查,耗时通常不超过 30 分钟,重点关注 “可见、可听、可触” 的异常:

2. 定期保养:关键部件检查 + 易损件更换

定期保养需停机执行(通常需 4-8 小时),需使用专用工具(如扭矩扳手、油液检测仪、万用表),重点关注 “隐性磨损” 部件:

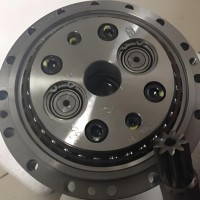

(1)动力传动系统:减速机 + 电机(核心保养点)

减速机是机器人的 “关节”,承担扭矩传递,是磨损高发部件,需重点检查:

(2)润滑系统:各运动关节 + 轴承

机器人的运动轴(如旋转轴、线性轴)、轴承、齿轮啮合处需定期补充润滑,避免干摩擦导致磨损:

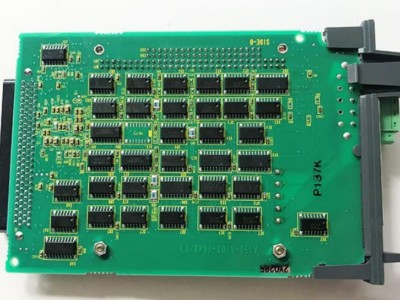

(3)电缆与电气系统:防短路、防老化

电气系统故障(如电缆破损、接触器氧化)是机器人停机的常见原因,需重点检查:

(4)末端执行器与工具:按需维护

若机器人搭载夹具、焊枪等工具,需同步保养:

3. 长期保养:深度拆解,修复核心部件

长期保养需对机器人进行部分拆解,建议由 ABB 授权服务商执行,核心任务包括:

三、保养注意事项:安全与规范是前提

总结

ABB 机器人的保养核心是 “按周期、按标准、用原厂件”,日常保养侧重 “防小问题扩大”,定期保养侧重 “防隐性磨损”,长期保养侧重 “防核心部件失效”。建议结合机器人的实际运行小时数(控制柜可记录运行时间)和工作负载,灵活调整保养周期(如每天运行 24 小时的机器人,需将定期保养周期缩短至 2-3 个月)。若遇到复杂故障(如减速机齿轮严重磨损、电机异响),切勿自行拆解,应联系 ABB 授权服务商,避免因操作不当导致更大损坏。

客服热线:

客服热线: