| 品牌ABB | 有效期至长期有效 |

最后更新2025-09-07 12:23 |

| 浏览次数0 |

ABB 机器人保养注意事项!

ABB 机器人的保养是保障其长期稳定运行、延长使用寿命、降低故障风险的核心环节,需围绕机械结构、电气系统、软件状态三大维度展开,同时严格遵循安全规范和设备特性。以下是详细的保养注意事项,按 “通用安全原则→分系统保养要点→特殊场景补充” 的逻辑梳理:

在进行任何保养操作前,必须优先确保人员和设备安全,避免触电、机械夹伤等风险:

切断动力源并锁定

释放残留能量

规范操作姿势与工具

确认保养环境

机械部分是机器人运动的基础,保养需聚焦 “润滑、紧固、清洁、密封” 四大方向:

关节减速器(核心传动部件)

擦除减速器外壳的油污,观察密封盖、输出轴连接处是否有渗油痕迹(若渗漏,需更换密封件,避免灰尘进入减速器内部)。

禁止使用高压水枪直接冲洗减速器,防止水分渗入。

按 ABB 官方手册要求(通常每5000-8000 小时,或每年 1 次,以先到为准)更换专用减速器润滑油(如 ABB 推荐的 “Mobil SHC 630” 或同规格合成齿轮油)。

换油前需将机器人关节调整至 “油位检查位置”(示教器可调用 “保养姿态” 程序),确保油液顺利排出;换油后需检查油位计(或油标),油位需在 “MIN-MAX” 刻度之间,不可过多(导致渗漏)或过少(加剧磨损)。

① 定期换油与油位检查:

② 清洁与渗漏检查:

机械臂与末端执行器(工具)

检查机械臂行程限位块(硬限位)、缓冲器是否完好,若发现限位块松动、缓冲器变形,需立即调整或更换,防止机械臂超程撞击。

用干布或中性清洁剂(如酒精)擦拭机械臂表面,去除粉尘、油污;若机械臂为碳钢材质(非不锈钢),需在表面涂抹薄层防锈油(如 WD-40 防锈剂),避免氧化生锈。

用扭矩扳手检查机械臂各关节连接螺栓、末端法兰与工具的固定螺栓,按手册规定扭矩复紧(如 6 轴法兰螺栓通常扭矩为25-35 N·m,需根据型号确认),防止螺栓松动导致工具偏移或振动。

① 紧固检查:

② 清洁与防锈:

③ 限位与缓冲装置:

线性导轨 / 轨道(若机器人带移动轴)

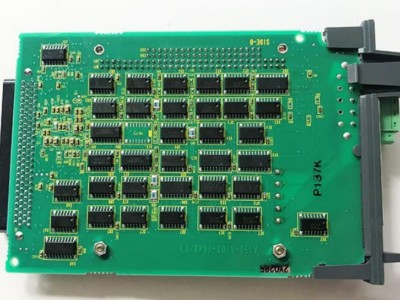

电气系统是机器人的 “神经中枢”,保养需聚焦 “控制柜、示教器、电缆” 三大部件:

控制柜内部

测试控制柜散热风扇是否正常转动(通电后听风扇声音,无异响、无停转),若风扇转速变慢或有噪音,需更换风扇(避免驱动器因过热报警);清洁风扇滤网(每 3 个月 1 次),若滤网破损需更换,防止粉尘进入风扇。

检查电源模块、伺服驱动器的指示灯(正常状态为 “绿色常亮”,若出现红色闪烁或常亮,需记录故障代码并排查原因)。

检查接线端子(如电机动力线、编码器线、I/O 信号线)是否松动,用手轻拔接线,确认无 “虚接”;若端子有氧化痕迹(如铜绿),可用细砂纸轻轻打磨,再涂抹导电膏(防止再次氧化)。

断电后,用压缩空气(压力≤0.5MPa)吹除控制柜内散热器、风扇、电源模块、伺服驱动器表面的粉尘(注意:压缩空气需干燥,避免水分带入;不可用吸尘器直接吸伺服驱动器的电路板,防止静电损坏元件)。

若粉尘较多,可用软毛刷轻轻擦拭电路板边缘(禁止触碰芯片引脚),再用干布擦除柜内框架的油污。

① 清洁除尘:

② 部件状态检查:

③ 散热系统检查:

示教器(操作终端)

检查示教器电缆(连接控制柜的信号线)是否有破损、挤压痕迹,接头处是否松动;若电缆外皮破损,需用绝缘胶带包裹(或更换电缆),防止内部信号线短路。

禁止频繁插拔示教器电缆(断电后再插拔),避免接口针脚弯曲或氧化。

清洁示教器屏幕(用专用屏幕清洁剂 + 软布,禁止用酒精直接擦拭屏幕,防止涂层损坏),检查屏幕是否有划痕、漏液,触摸功能是否灵敏(若触摸偏移,需在 “系统设置” 中校准)。

检查按键(如急停键、使能键、方向键)是否回弹正常,无卡滞;使能键需确认 “半按(手动模式)”“全按(无效)” 功能正常,避免误操作。

① 外观与按键检查:

② 电缆与接口维护:

外部电缆(电机线、信号线)

软件状态直接影响机器人的程序执行和故障诊断,保养需关注 “系统备份、日志检查、参数校准”:

定期备份系统数据

检查系统日志与故障记录

参数校准(必要时)

机械零点校准:使用 ABB 专用校准工具(如校准球、激光干涉仪),重新设定各轴的基准位置,确保运动精度符合要求。

负载参数校准:若更换末端工具(如夹具重量变化),需重新输入工具的 “重量、重心坐标”,避免伺服电机过载。

若机器人出现 “定位精度下降”“运动异响”,需按手册要求校准机械零点(Mastering) 和负载参数(Load Identification) :

高粉尘环境(如打磨、搬运粉尘物料)

潮湿 / 多水环境(如食品加工、清洗线)

高温环境(如焊接、铸造车间)

严格遵循保养周期

使用原厂配件与耗材

记录保养档案

ABB 机器人的保养核心是 “预防为主、精准操作”—— 通过定期检查机械磨损、电气连接、软件状态,及时排除微小隐患,避免小问题演变为大故障。同时,所有保养操作需严格遵循安全规范和官方手册,若遇到复杂问题(如减速器内部故障、系统参数异常),建议联系 ABB 官方售后或专业维修团队,避免自行拆解核心部件导致二次损坏。

客服热线:

客服热线: