| 品牌KUKA | 有效期至长期有效 | 最后更新2025-09-07 16:40 |

| 浏览次数0 |

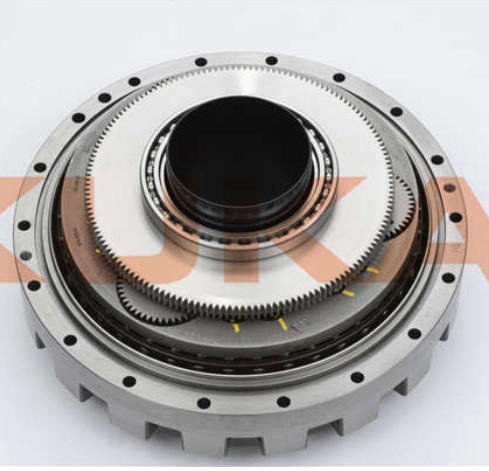

库卡机器人齿轮箱常见故障的预防措施!

库卡机器人齿轮箱的故障预防需围绕 “定期维护、规范操作、环境管控” 三大核心,结合齿轮箱的机械特性和运行工况制定针对性措施,从源头降低磨损、泄漏、过热等常见故障的发生概率。以下是具体预防措施分类说明:

一、规范润滑管理:避免 “润滑失效” 引发的磨损与过热

润滑是齿轮箱正常运行的核心保障,多数机械故障(如齿轮磨损、轴承卡死)均与润滑不当直接相关,需严格执行以下操作:

二、强化日常巡检:提前识别 “早期故障信号”

通过定期巡检捕捉故障前兆(如异响、振动、温度异常),可避免小问题升级为严重故障,巡检内容需包含以下维度:

三、控制运行工况:避免 “过载” 与 “异常受力”

齿轮箱的故障多与 “超出设计负载” 或 “不合理运动” 相关,需通过规范操作降低机械应力:

四、优化环境管控:减少 “外部污染” 与 “环境损伤”

恶劣环境(如粉尘、水汽、腐蚀性气体)会加速齿轮箱密封件老化和内部部件腐蚀,需针对性防护:

五、定期专业维护:保障 “核心部件” 长期稳定

除日常操作外,需按年度进行一次 “深度维护”,由专业技术人员执行,重点关注易损耗部件:

总结

库卡机器人齿轮箱的故障预防核心是 “防大于修”—— 通过 “规范润滑 + 日常巡检 + 工况控制 + 定期维护” 的组合措施,可将齿轮箱故障发生率降低 70% 以上,同时延长其使用寿命(正常维护下,库卡齿轮箱设计寿命可达 10000~15000 小时)。

客服热线:

客服热线: