在使用触摸屏 PLC 进行二次编程时,通常需要结合 PLC 的编程软件(如西门子的 TIA Portal、三菱的 GX Works、施耐德的 SoMachine 等)和触摸屏的组态软件(如 WinCC flexible、Pro-face 的 GP-Pro EX 等),通过变量关联、逻辑控制和交互设计实现二次开发功能。以下是一般步骤和要点:

首先确定二次开发的需求,例如:

变量定义在 PLC 编程软件中,定义需要与触摸屏交互的变量(输入 / 输出点、中间变量、数据寄存器等),例如:

状态变量:设备运行状态(BOOL 型)、故障代码(INT 型)

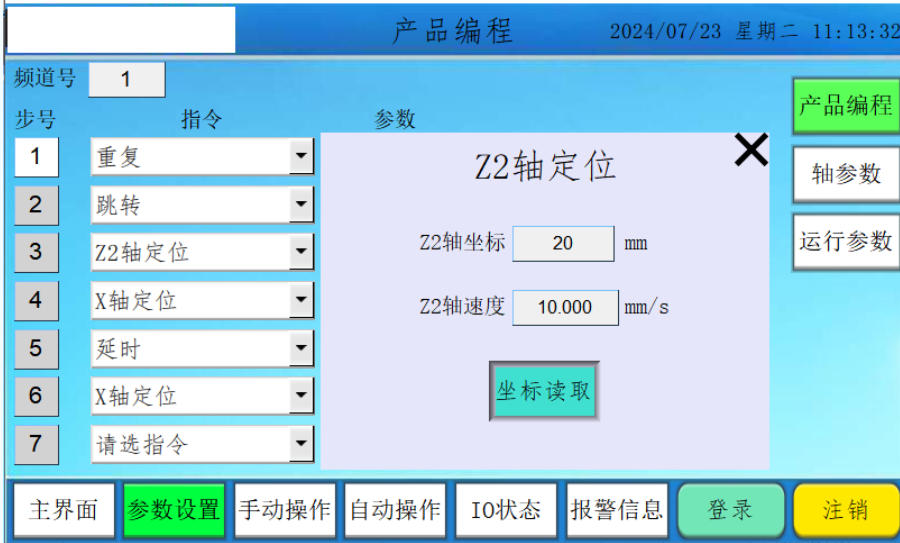

控制变量:启动 / 停止指令(BOOL 型)、设定参数(REAL 型,如温度、速度)

数据变量:生产计数(DINT 型)、时间戳(DATE_AND_TIME 型)

逻辑编写根据二次开发需求编写梯形图(LD)、结构化文本(ST)或指令表(IL)等程序,例如:

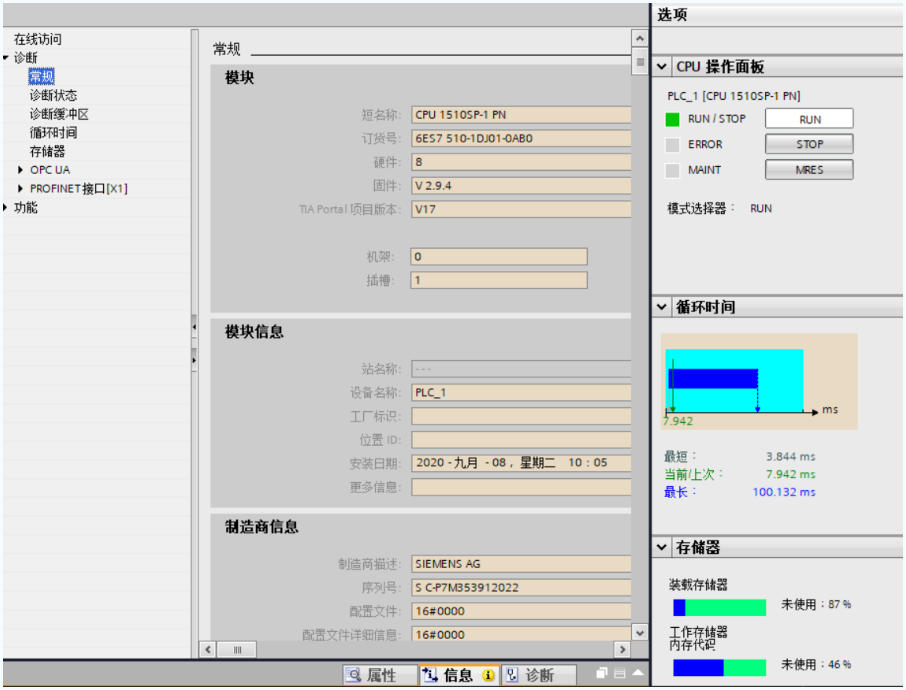

通信配置确保 PLC 与触摸屏的通信协议一致(如 MPI、PROFINET、Modbus 等),并在 PLC 中启用对应通信接口的参数(如 IP 地址、波特率)。

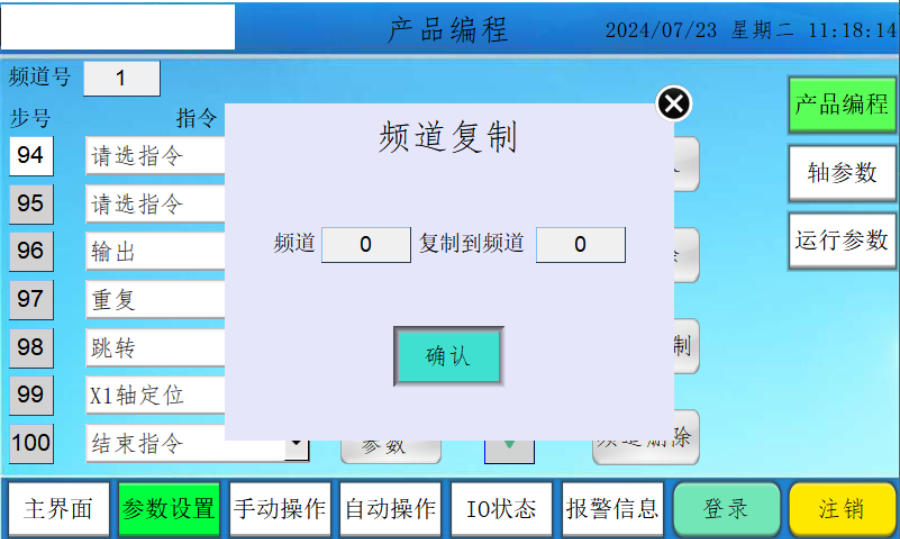

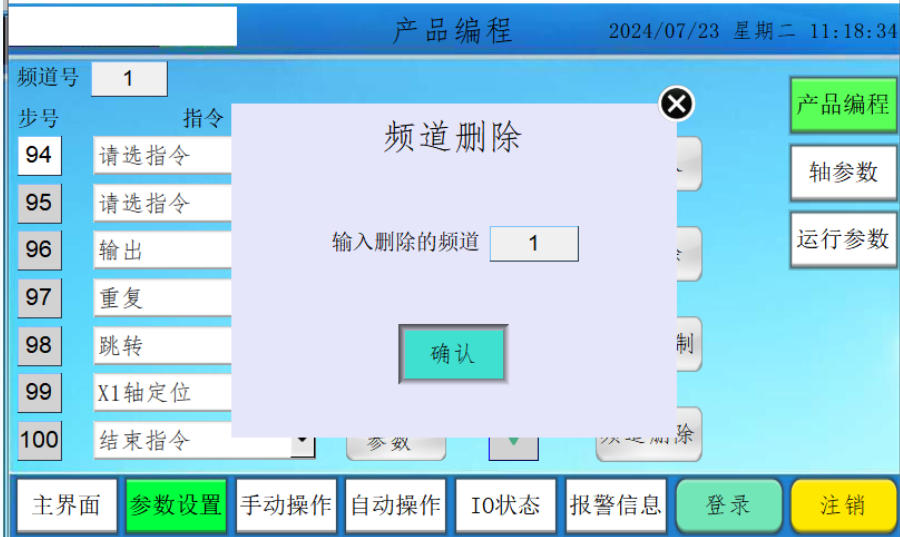

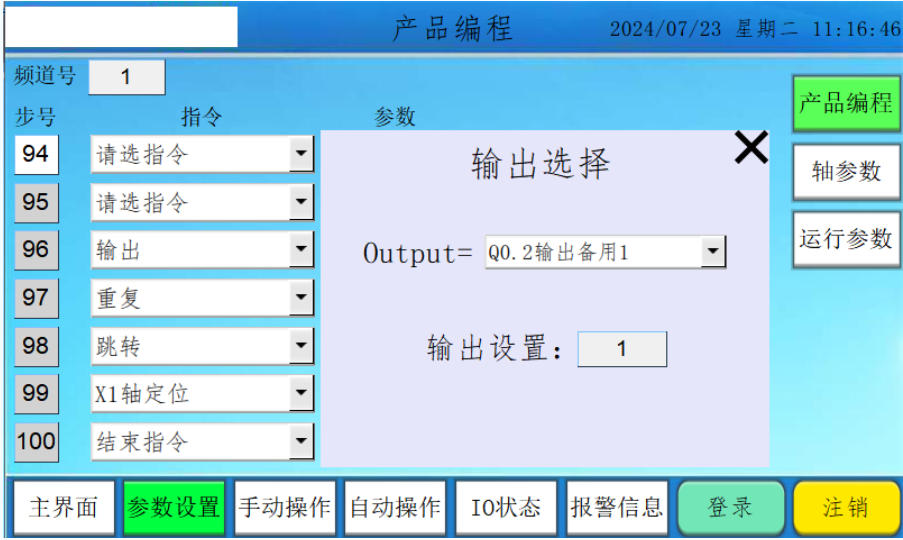

变量关联在触摸屏组态软件中,建立与 PLC 变量的连接(通过 “变量管理” 功能),将 PLC 的内部变量映射到触摸屏的界面元素(如按钮、指示灯、输入框)。

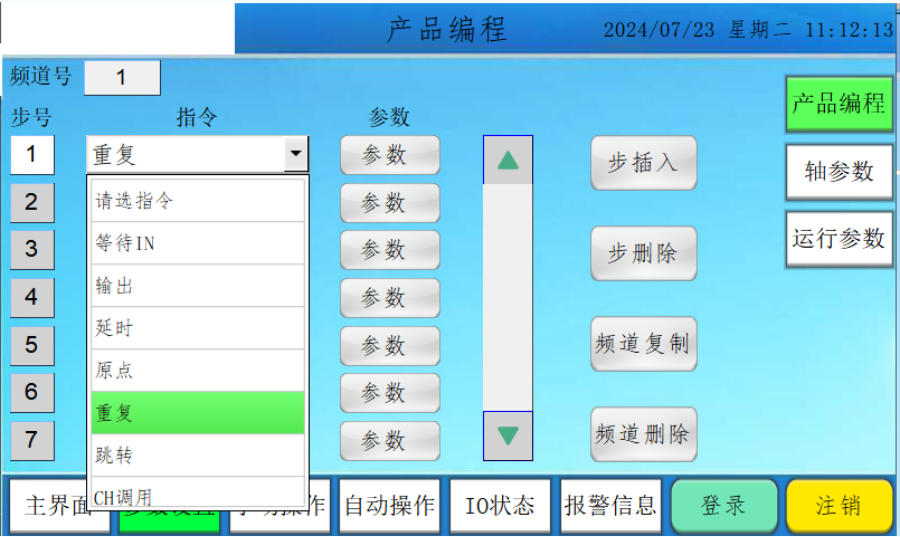

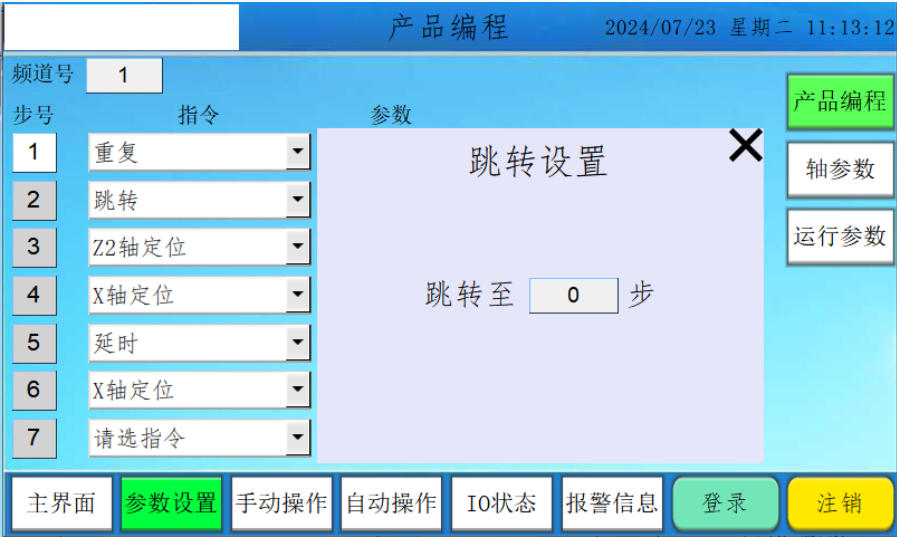

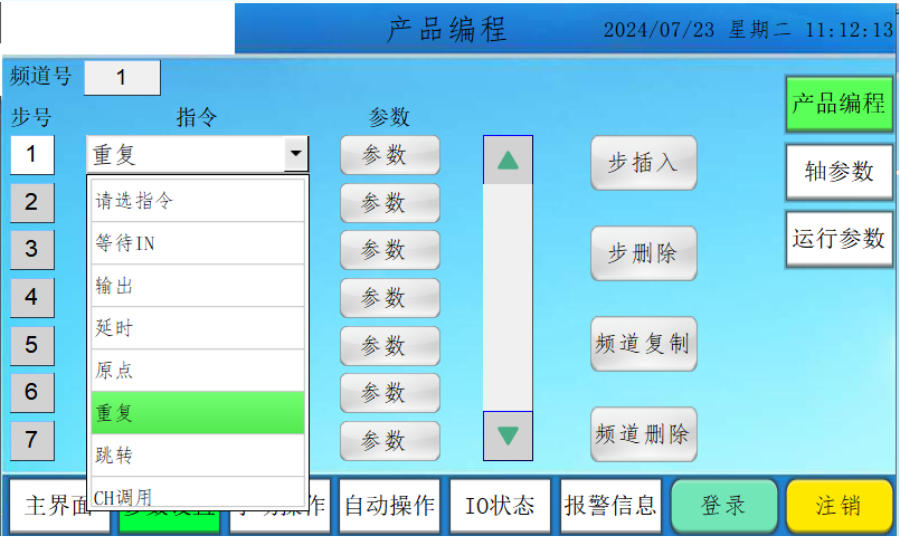

界面设计根据需求设计操作界面,常用元素包括:

控制按钮:绑定 PLC 的启动 / 停止变量(按下时置位 BOOL 型变量)

状态显示:用指示灯 / 文本显示 PLC 的运行状态(关联 BOOL/INT 型变量)

参数输入:通过数值输入框修改 PLC 的设定值(关联 REAL/INT 型变量)

数据可视化:用趋势图、表格显示历史数据(需结合 PLC 的数据记录功能)

脚本与逻辑部分触摸屏支持 VBscript、C 脚本等二次编程,实现更复杂的交互逻辑,例如:

在线调试

优化点

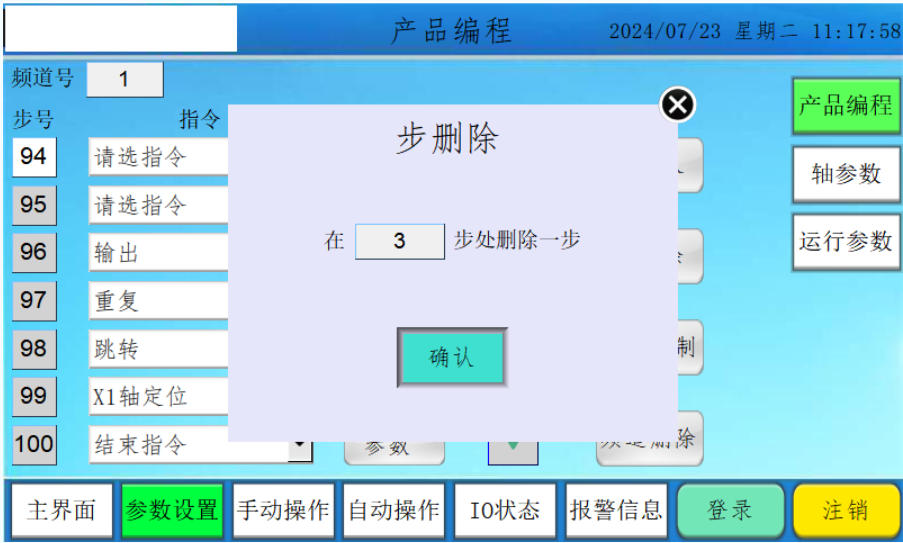

需求:在原有设备基础上,通过触摸屏新增 “单步调试” 功能,允许手动控制每个工序的启动 / 停止。

PLC 侧实现:

触摸屏侧实现:

不同品牌的 PLC 和触摸屏编程方式有差异,需参考对应手册(如西门子 TIA Portal 的 “PLC 编程指南”、威纶通 EBPro 的 “用户手册”)

二次编程需避免修改原有核心逻辑,建议通过新增子程序、中间变量实现扩展功能

涉及数据存储时,注意触摸屏的存储空间限制,重要数据建议通过 PLC 上传到上位机或云平台。