| 品牌ABB | 有效期至长期有效 | 最后更新2025-09-07 11:23 |

| 浏览次数0 |

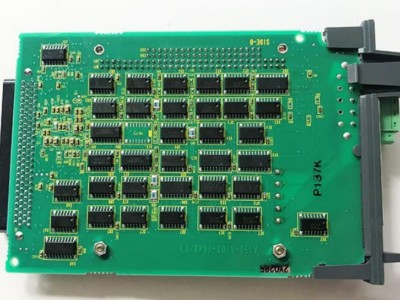

DSQC668轴计算机板检测和维修!

DSQC668 是 ABB 机器人(如 IRB 6600/7600 系列)的核心轴控单元,负责单个轴的运动控制、位置反馈处理及驱动器信号交互,故障会直接导致对应轴报错(如 “轴 1 故障”“位置丢失”)。检测维修需按 “状态诊断→硬件检测→信号验证→故障修复” 流程操作,重点关注 LED 指示灯、供电、反馈信号及核心元器件。

一、先明确:DSQC668 的核心功能与故障影响

DSQC668 的核心作用是 “轴运动控制中枢”:

二、第一步:故障初步诊断(通过 LED 指示灯快速定位)

DSQC668 板载4 个关键 LED 指示灯(位于板卡正面,标注 “STATUS”“POWER”“ENCODER”“DRIVER”),通过灯的颜色 / 闪烁状态可初步判断故障类型,是维修的 “第一判断依据”:

| LED 指示灯 | 正常状态(绿色常亮 / 闪烁) | 异常状态(红色 / 熄灭) | 可能故障原因 |

|---|---|---|---|

| POWER(电源灯) | 绿色常亮(板卡 5V/24V 供电正常) | 熄灭:无供电;红色:供电过压 / 欠压 | 1. 输入电源(X1 端子)松动 / 断线;2. 板载电源模块(如 LM1117)损坏;3. 电源滤波电容鼓包漏液 |

| STATUS(状态灯) | 绿色闪烁(正常通信 / 运行) | 红色常亮:板卡内部故障;红色闪烁:与主控单元通信中断 | 1. 板卡与主控的通信线缆(X2 端子)接触不良;2. 板载 CPU(如 ADSP-21065L)故障;3. 固件(Firmware)损坏 |

| ENCODER(编码器灯) | 绿色常亮(编码器信号正常) | 熄灭:无反馈信号;红色闪烁:信号异常 / 丢脉冲 | 1. 编码器线缆(X3 端子)断线 / 屏蔽不良;2. 编码器本身故障(电机端);3. 板载编码器信号处理芯片(如 74HC245)损坏 |

| DRIVER(驱动器灯) | 绿色常亮(驱动器信号正常) | 红色常亮:驱动器故障;红色闪烁:输出信号异常 | 1. 板卡到驱动器的控制线缆(X4 端子)松动;2. 驱动器(如 DSQC346B)故障;3. 板载 PWM 输出芯片(如 TL494)损坏 |

三、第二步:硬件检测(分模块排查,从易到难)

初步诊断后,需通过 “断电静态检测→通电动态检测” 排查硬件故障,重点关注 “供电电路、通信电路、编码器信号电路、驱动器输出电路” 四大模块,需准备万用表、示波器、逻辑分析仪(可选)。

模块 1:供电电路检测(POWER 灯异常优先查)

DSQC668 需两路核心供电:+5V(数字电路,如 CPU、逻辑芯片) 和 +24V(模拟电路,如信号放大、驱动器控制),均通过 X1 端子输入,检测步骤:

模块 2:通信电路检测(STATUS 灯异常查)

DSQC668 通过 X2 端子与机器人主控单元(如 DSQC500)进行 “CAN 总线通信”,传输运动指令和故障信号,检测步骤:

模块 3:编码器信号电路检测(ENCODER 灯异常查)

DSQC668 通过 X3 端子接收电机编码器的 “位置 / 速度反馈信号”(通常为差分信号 A、A-、B、B-、Z、Z-),信号异常会导致轴位置丢失,检测步骤:

模块 4:驱动器输出电路检测(DRIVER 灯异常查)

DSQC668 通过 X4 端子向轴驱动器(如 DSQC346B)输出 “PWM 控制信号”(控制电机转速 / 扭矩)和 “使能信号”,检测步骤:

四、第三步:故障修复与验证(修复后必做)

五、常见故障案例与解决方案

| 故障现象 | 排查过程 | 修复方案 |

|---|---|---|

| 轴 1 报 “位置丢失(30016)”,ENCODER 灯红闪 | 1. 测量编码器线缆:无断线;2. 测量板载差分接收器(AM26LS31)输出:无 A/B 信号;3. 检查接收器供电:+5V 正常 | 更换差分接收器 AM26LS31,重新执行轴标定 |

| DRIVER 灯红亮,轴无法启动 | 1. 检查驱动器:无故障;2. 测量 X4 端子 PWM 信号:无波形;3. 测量 PWM 芯片(TL494)输入:有 CPU 控制信号,输出无 | 更换 TL494 芯片,上电测试轴点动正常 |

| POWER 灯熄灭,板卡无反应 | 1. 测量 X1 端子输入:+5V/24V 正常;2. 测量板载电源芯片(LM1117-5.0):输入 5V,输出 0V;3. 观察芯片:表面发黑 | 更换 LM1117-5.0 芯片,上电后 POWER 灯绿亮 |

六、维修注意事项(安全与专业性)

通过以上步骤,可系统性排查 DSQC668 轴计算机板的常见故障,核心是 “先通过 LED 定位故障模块,再分模块从供电→信号→元器件逐步检测”,修复后务必通过实际运动验证,确保轴控功能完全恢复。

客服热线:

客服热线: