| 品牌KUKA | 有效期至长期有效 | 最后更新2025-09-21 17:21 |

| 浏览次数0 |

库卡机器人保养指南!

库卡(KUKA)机器人作为工业自动化核心设备,其保养需遵循 **“定期化、标准化、精细化”** 原则,结合机器人型号(如 KR 系列、AGV 系列)、应用场景(焊接、搬运、装配等)及负载强度制定方案,核心目标是延长使用寿命、降低故障风险、保障运行精度。以下是分阶段、分系统的详细保养指南:

一、保养前核心准备

在开展保养工作前,需先完成安全防护与工具 / 资料准备,避免人身伤害或设备二次损坏:

二、分周期保养内容(核心重点)

库卡机器人保养通常分为日常保养(每日 / 每周)、定期保养(每月 / 每季度)、年度深度保养,不同周期侧重点不同,需严格按周期执行:

1. 日常保养(每日 / 每周,操作人或班组长执行)

核心是 “外观检查 + 基础功能验证”,快速排查显性问题:

2. 定期保养(每月 / 每季度,维修工程师执行)

核心是 “润滑补充 + 精度校准 + 部件检测”,解决隐性损耗问题:

| 保养部位 | 保养内容 | 注意事项 |

|---|---|---|

| 关节轴润滑 | 1. 按手册要求向各轴减速器(如 A1-A6 轴)加注指定润滑脂(库卡推荐型号:KLUBER STABURAGS NBU 15);2. 润滑后手动转动各轴 5-10 圈,确保润滑脂均匀分布。 | - 禁止混用不同型号润滑脂(会导致减速器磨损加剧);- 控制注油量(参考手册,如 A1 轴每次注油 50g,过多会导致密封件漏油)。 |

| 电机与编码器 | 1. 用万用表检测电机绕组绝缘电阻(≥50MΩ,对地),避免绕组短路;2. 检查编码器连接是否牢固,清洁编码器外壳(防止灰尘影响信号)。 | - 测量绝缘电阻前需断电 30 分钟,避免电容残留电荷影响数据;- 禁止用手触摸编码器接口(防止静电损坏)。 |

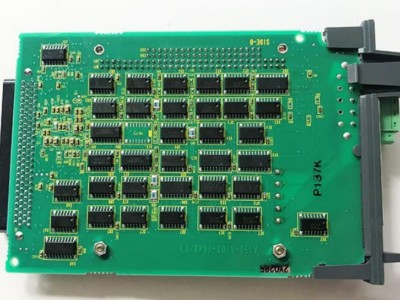

| 控制柜内部 | 1. 断电后打开控制柜,用压缩空气枪清洁内部灰尘(重点是驱动器、电源模块、接触器);2. 检查接触器、继电器触点是否有烧蚀(若有,需打磨或更换)。 | - 清洁时避免压缩空气直接对着电路板吹(防止元件脱落);- 检查接线端子是否松动(用扭矩扳手按规定扭矩复紧)。 |

| 安全部件 | 1. 测试安全回路:验证安全门、急停、双手启动按钮的连锁逻辑是否正常;2. 检查平衡缸 / 平衡弹簧(若有):是否有漏气(气动平衡缸)、弹簧变形,确保机械臂重力平衡正常。 | - 安全回路测试需在 “手动模式” 下进行,禁止在自动运行时测试;- 平衡缸漏气需更换密封件,避免机械臂下垂导致轴负载过大。 |

3. 年度深度保养(每年,专业团队或库卡授权服务商执行)

核心是 “核心部件拆解检测 + 性能恢复”,针对高损耗部件进行深度维护:

三、特殊场景补充保养(按应用调整)

不同应用场景的机器人损耗差异大,需针对性加强保养:

四、保养后验证与记录

五、常见保养误区规避

通过以上标准化保养,可使库卡机器人平均无故障时间(MTBF)提升 30% 以上,有效降低运维成本,保障生产连续性。若遇到复杂故障(如减速器异响、编码器故障),建议联系库卡官方服务团队,避免自行拆解导致更大损坏。

客服热线:

客服热线: